摘要:,,本书内容涵盖塑料成型工艺与模具设计的深度解析,详细解读经典说明。涉及塑料成型工艺的基本原理、工艺流程以及模具设计的结构、材料选择和制造工艺等方面。通过深度解析,帮助读者理解并掌握塑料成型工艺与模具设计的核心知识,为相关领域提供实用指导。Harmony70.27.97提供了全面的解读和说明。

本文目录导读:

在当今制造业的繁荣发展中,塑料成型工艺与模具设计扮演着至关重要的角色,随着科技的进步,塑料制品已广泛应用于汽车、电子、家电、航空航天、医疗器械等领域,本文将深度解析塑料成型工艺及模具设计的重要性、流程、要素及发展趋势,以MR82.16.72为参照标准,为读者提供一个全面的视角。

塑料成型工艺概述

塑料成型工艺是一种将塑料材料通过热塑性或热固性过程转化为所需形状和尺寸制品的技术,常见的塑料成型工艺包括注射成型、压铸成型、挤出成型、吹塑成型等,每种成型工艺都有其独特的适用场景和优势。

模具设计在塑料成型中的重要性

在塑料成型过程中,模具设计起着至关重要的作用,模具的质量直接影响着制品的质量、生产效率及成本,一个优秀的模具设计能够确保制品的精度、稳定性及生产过程中的安全性。

塑料成型工艺与模具设计流程

1、需求分析:确定制品的用途、性能要求、生产批量等。

2、材质选择:根据制品要求选择合适的塑料材料。

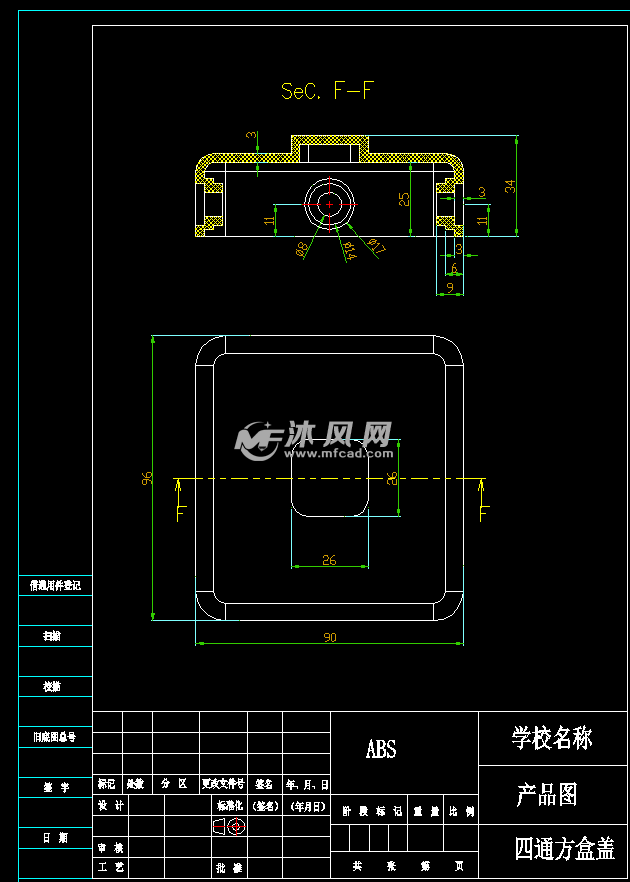

3、模具设计:根据制品要求进行模具设计,包括结构设计、尺寸设计、冷却系统设计等。

4、制造工艺制定:根据模具设计和成型工艺要求,制定详细的制造工艺。

5、模具制造与调试:按照制定的制造工艺进行模具制造,并进行调试和优化。

6、成型工艺参数优化:根据制品要求,优化注射压力、温度、时间等工艺参数。

7、制品检测与评估:对制品进行性能检测,确保满足要求。

塑料成型工艺与模具设计的要素

1、材质选择:选择合适的塑料材料是确保制品性能的关键。

2、模具结构设计:合理的模具结构能够确保制品的精度和生产的稳定性。

3、制造工艺制定:详细的制造工艺能够确保模具制造的质量和效率。

4、成型工艺参数优化:合理的工艺参数能够确保制品的性能和生产效率。

5、冷却系统设计:有效的冷却系统能够提高模具的生产效率和制品的质量。

塑料成型工艺与模具设计的发展趋势

1、智能化:随着工业4.0的发展,塑料成型工艺与模具设计正朝着智能化方向发展,包括自动化生产、智能检测等。

2、精细化:随着消费者对制品性能要求的提高,塑料成型工艺与模具设计正朝着精细化方向发展,包括高精度、高复杂度制品的制造。

3、环保化:随着环保意识的提高,环保材料在塑料成型中的应用越来越广泛,如可回收材料、生物降解材料等。

4、数字化:数字化技术在模具设计和制造中的应用越来越广泛,如CAD、CAE、CAM等,提高了设计和制造的效率。

塑料成型工艺与模具设计在制造业中具有重要的应用价值,随着科技的发展,塑料成型工艺与模具设计正朝着智能化、精细化、环保化、数字化等方向发展,我们需要不断学习和掌握最新的技术动态,以提高塑料制品的质量和效率,满足市场的需求,MR82.16.72标准为我们提供了一个参考,使我们能够更好地进行塑料成型工艺与模具设计的研究和应用。

通过以上分析,我们可以得出以下结论:

1、塑料成型工艺与模具设计在制造业中具有重要的地位和作用。

2、塑料成型工艺与模具设计的流程包括需求分析、材质选择、模具设计、制造工艺制定等步骤。

3、塑料成型工艺与模具设计的要素包括材质选择、模具结构设计等。

4、塑料成型工艺与模具设计正朝着智能化、精细化、环保化、数字化等方向发展。

只有不断学习和掌握最新的技术动态,我们才能更好地进行塑料成型工艺与模具设计的研究和应用,为制造业的发展做出贡献。

黔ICP备2023012121号-1

黔ICP备2023012121号-1 黔ICP备2023012121号-1

黔ICP备2023012121号-1

还没有评论,来说两句吧...